Introducción de materiales de fibra de refuerzo.

La fibra de vidrio, la fibra de carbono y la fibra de aramida son materiales de refuerzo ampliamente utilizados en la actualidad.

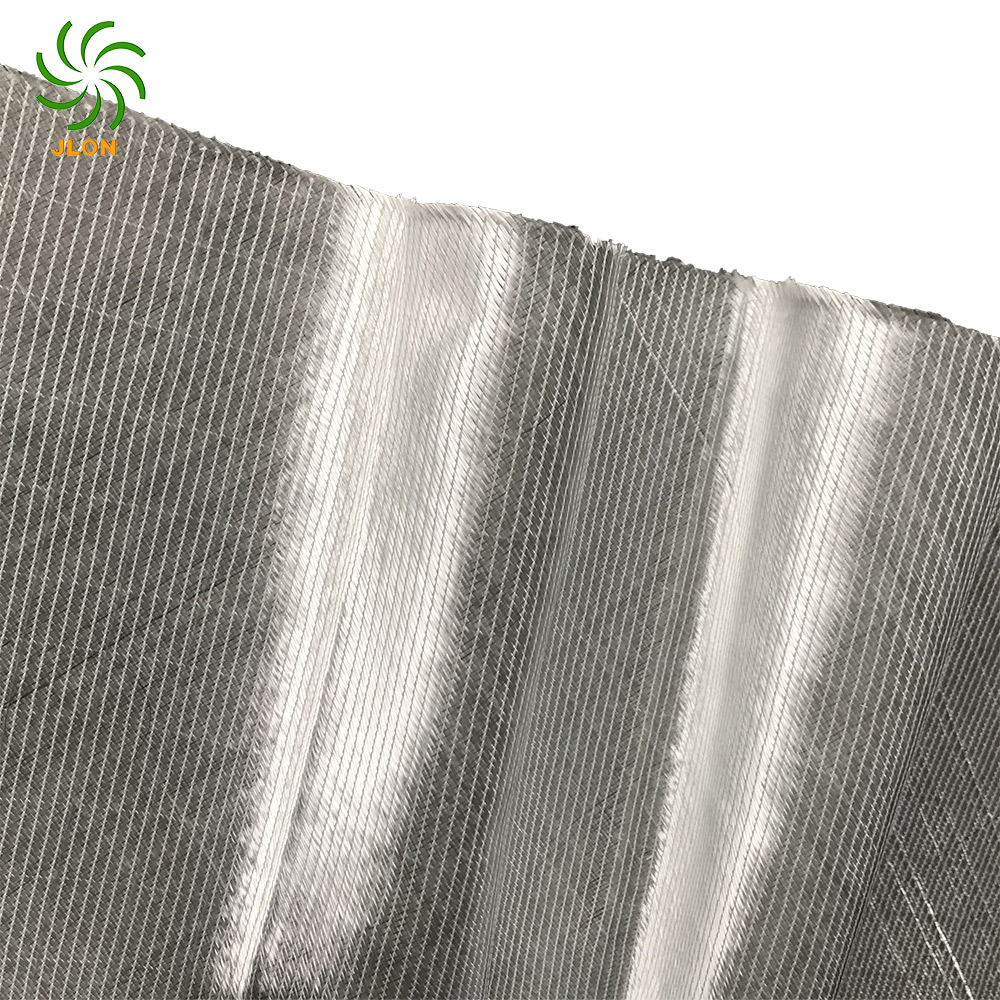

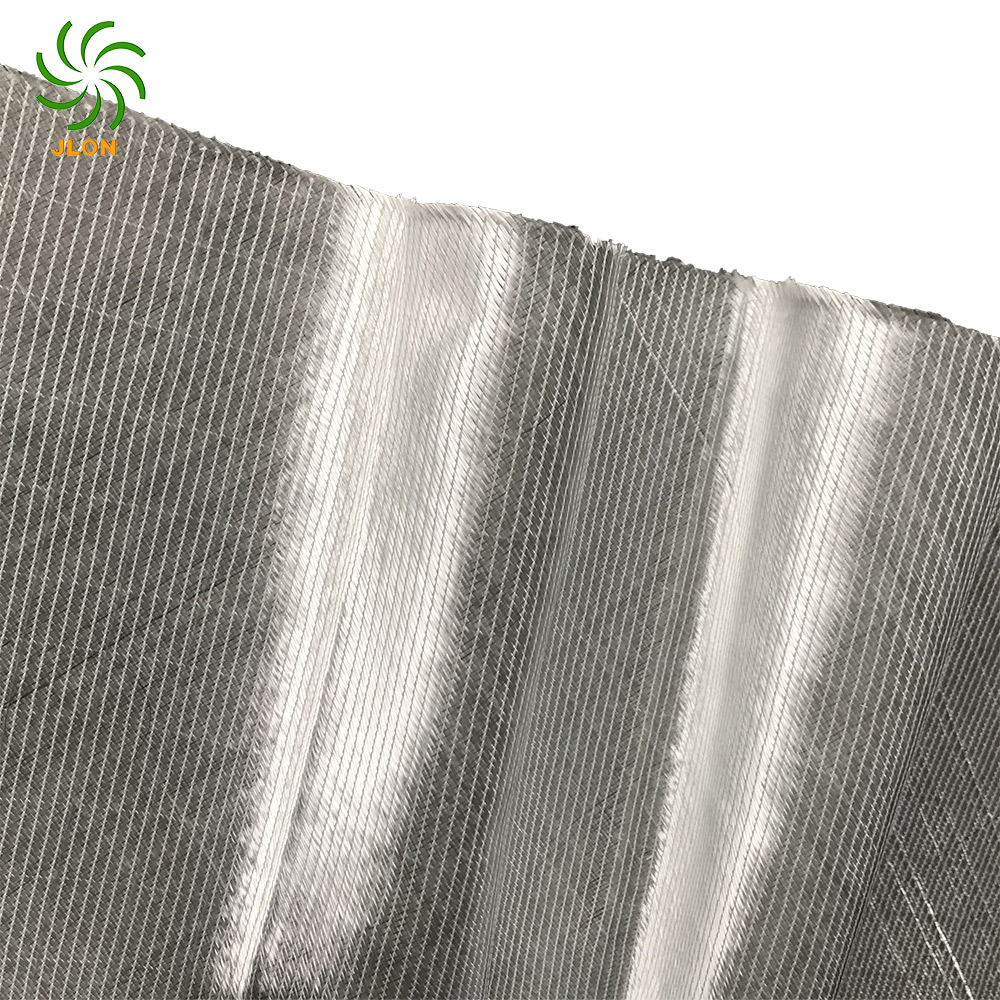

Fibra de vidrio

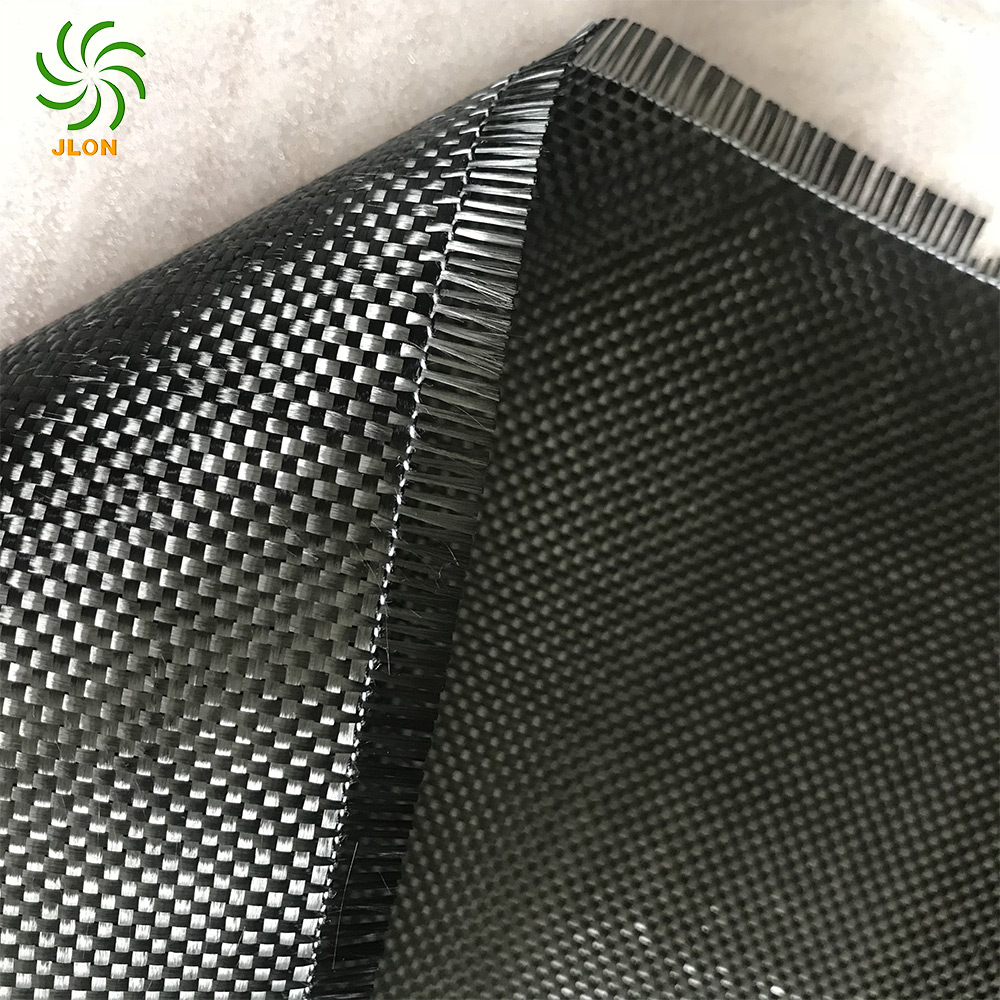

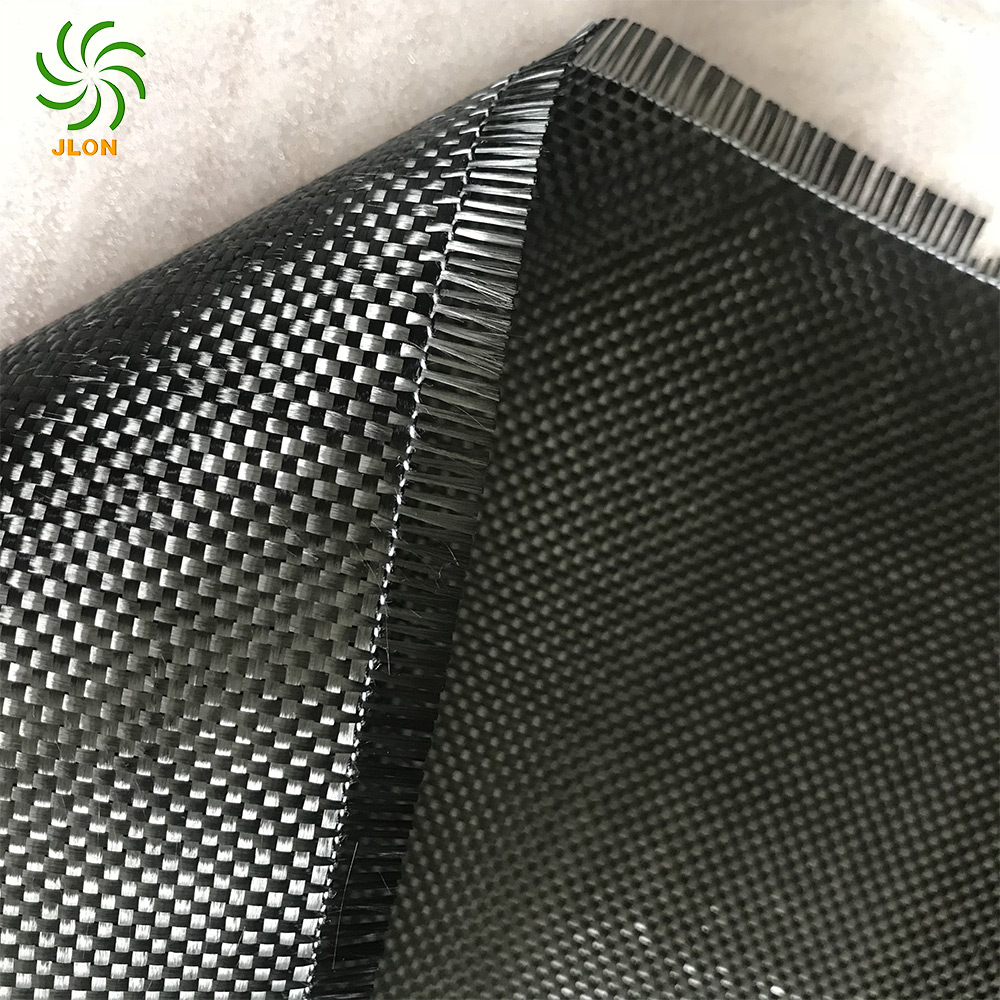

Tela de fibra de carbono

Aramid (Kevlar®) tela

Refuerzo Propiedades del material de fibra PK

1 resistencia a la tracción

La resistencia a la tracción es la tensión máxima que un material puede soportar antes del estiramiento. Algunos materiales no jodidos se deforman antes de romperse, pero Kevlar ® (aramid) fibras, fibras de carbono y Las fibras de vidrio electrónico son frágiles y se rompen con poca deformación. La resistencia a la tracción se mide como fuerza por unidad de área (PA o Pascales).

El estrés es la fuerza y la tensión es la desviación debido al estrés. La siguiente tabla muestra una comparación de la resistencia a la tracción de tres fibras de refuerzo de uso común: fibra de carbono, fibra de aramida, fibra de vidrio y resina epoxi. Vale la pena señalar que estas figuras son solo para comparación y pueden variar con el proceso de fabricación, la composición de la resina epoxi, la formulación de la aramida, la fibra precursora de la fibra de carbono, etc., y se expresan en MPA.

2. Relación de densidad y resistencia a peso

Al comparar las densidades de los tres materiales, se pueden ver diferencias significativas entre las tres fibras. Si se realizan tres muestras de exactamente el mismo tamaño y peso, rápidamente se hace evidente que las fibras Kevlar® son mucho más ligeras, con fibras de carbono en segundo lugar y las fibras de vidrio E más pesado. Por lo tanto, para el mismo peso del compuesto, se puede obtener mayor resistencia con fibra de carbono o Kevlar®. En otras palabras, cualquier estructura hecha de fibra de carbono o compuestos de Kevlar® que requiere una resistencia dada es más pequeña o más delgada que una hecha de fibra de vidrio. Después de que se hayan hecho y probado muestras, se encontrará que los compuestos de fibra de vidrio pesan casi el doble que Kevlar® o laminados de fibra de carbono. Esto significa que se puede guardar mucho peso utilizando Kevlar® o fibra de carbono. Esta propiedad se llama relación de fuerza / peso.

3. Módulo de Young's Modulo de Young

El módulo de Young es una medida de la rigidez de un material elástico y es una forma de describir un material. Se define como la relación de tensión uniaxial (en una dirección) a la tensión uniaxial (deformación en la misma dirección). Módulo de Young = estrés/tensión, lo que significa que los materiales con un módulo de Young alto son más rígidos que aquellos con un módulo de Young bajo.

La rigidez de la fibra de carbono, Kevlar® y la fibra de vidrio varía considerablemente. La fibra de carbono es aproximadamente el doble de rígida que la fibra de aramida y cinco veces más rígido que la fibra de vidrio. La desventaja de la excelente rigidez de la fibra de carbono es que tiende a ser más frágil. Cuando falla, tiende a no mostrar mucha tensión o deformación.

4. Flamabilidad y explicación térmica

Tanto Kevlar® como de fibra de carbono son resistentes a las altas temperaturas y ninguno tiene un punto de fusión. Ambos materiales se han utilizado en ropa protectora y telas resistentes al fuego. La fibra de vidrio eventualmente se derretirá, pero también es altamente resistente a las altas temperaturas. Por supuesto, las fibras de vidrio esmerilado utilizadas en los edificios también pueden aumentar la resistencia al fuego.

La fibra de carbono y Kevlar® se utilizan para hacer que la lucha contra incendios protectores o las mantas o la ropa de soldadura. Los guantes de Kevlar a menudo se usan en la industria de la carne para proteger las manos al usar cuchillos. La resistencia al calor de la matriz (generalmente epoxi) también es importante ya que las fibras rara vez se usan por su cuenta. Cuando se expone al calor, la resina epoxi se suaviza rápidamente.

5. Conductividad eléctrica, conductividad

La fibra de carbono conduce electricidad, pero Kevlar® y Glass Fiber no lo hacen. KKEVLAR® se usa para tirar de cables en las torres de transmisión. Aunque no realiza electricidad, absorbe el agua y el agua realiza electricidad. Por lo tanto, se debe aplicar un recubrimiento impermeable a Kevlar en tales aplicaciones.

Debido a que la fibra de carbono puede realizar electricidad, la corrosión de acoplamiento galvánico se convierte en un problema cuando entra en contacto con otras partes metálicas.

6. Degradación UV

Las fibras de aramida se degradarán a la luz solar y en ambientes UV altos. Las fibras de carbono o vidrio no son muy sensibles a la radiación UV. Sin embargo, algunas matrices de uso común, como las resinas epoxi, se conservan a la luz del sol, donde blanqueará y perderá su fuerza. Las resinas de poliéster y éster de vinilo son más resistentes a los rayos UV, pero más débiles que las resinas epoxi.

7. Resistencia a la fatiga

Si una parte se dobla y se endereza repetidamente, eventualmente fallará debido a la fatiga. La fibra de carbono es algo sensible a la fatiga y tiende a fallar catastróficamente, mientras que Kevlar® es más resistente a la fatiga. La fibra de vidrio está en algún punto intermedio.

8. Resistencia a la abrasión

Kevlar® es altamente resistente a la abrasión, lo que dificulta la corte. Uno de los usos comunes de Kevlar® es como guantes protectores para áreas donde las manos pueden cortarse por vidrio o donde se usan cuchillas afiladas. Las fibras de carbono y vidrio son menos resistentes.

9. Resistencia química

Las fibras de aramida son sensibles a los ácidos fuertes, el álcalis y ciertos agentes oxidantes (eg hipoclorito de sodio), que pueden causar la degradación de la fibra. Los blanqueadores de cloro comunes (por ejemplo, Clorox®) y el peróxido de hidrógeno no se pueden usar con Kevlar®. Los blanqueadores de oxígeno (por ejemplo, perborato de sodio) se pueden usar sin dañar las fibras de aramida.

Las fibras de carbono son muy estables e insensibles a la degradación química. Sin embargo, la matriz epoxi se degradará.

10. Propiedades de enlace corporal

Para que las fibras de carbono, Kevlar® y Glass se desempeñen de manera óptima, deben mantenerse en su lugar en la matriz (generalmente resina epoxi). Por lo tanto, la capacidad de la resina epoxi para unirse a las diversas fibras es crítica.

Las fibras de carbono y vidrio pueden adherirse fácilmente al epoxi, pero el enlace de epoxi fibra aramídica no es tan fuerte como se desea, y esta adhesión reducida permite que ocurra la penetración de agua. Como resultado, la facilidad con la que las fibras aramid pueden absorber agua, junto con la adhesión indeseable al epoxi, significa que si la superficie del compuesto de Kevlar® está dañada y el agua puede entrar, entonces Kevlar® puede absorber agua a lo largo de las fibras y debilitar el compuesto.

11. Color y tejido

Aramid es de oro claro en su estado natural, se puede colorear y ahora viene en muchos tonos agradables. La fibra de vidrio también está disponible en versiones de colores. La fibra de carbono siempre es negra y se puede mezclar con aramida de colores, pero no se puede colorear en sí misma.

¿Cómo elegir los materiales de fibra de refuerzo?

Después de comparar los 11 elementos anteriores, hemos obtenido una comprensión preliminar de los tres materiales.

La elección específica del material dependerá de la aplicación específica y las consideraciones económicas para llegar a una solución satisfactoria.

Si tiene alguna pregunta, comuníquese con el equipo de JLON, que puede proporcionar soporte técnico profesional para ayudarlo a optimizar los costos y ahorrar tiempo y esfuerzo.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча