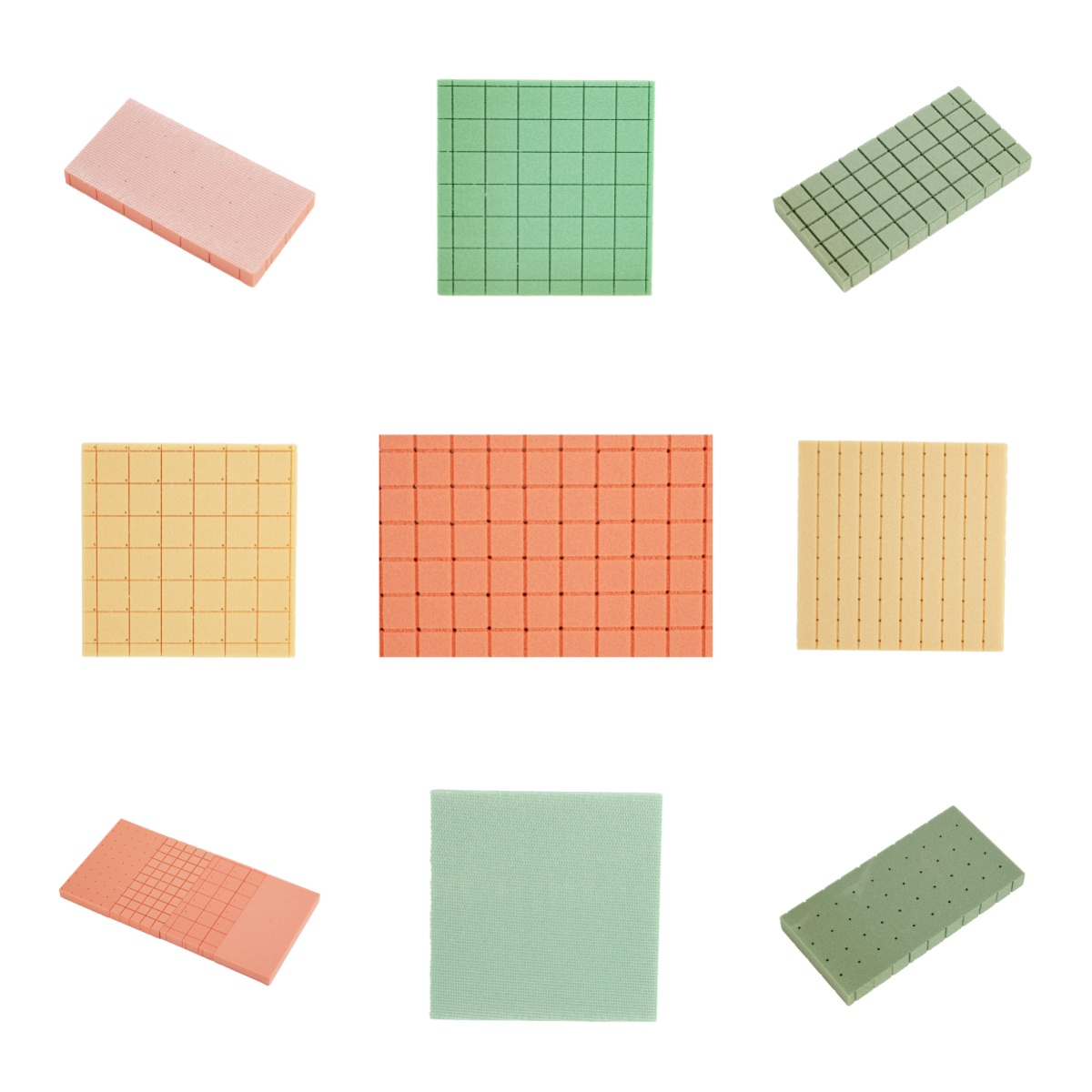

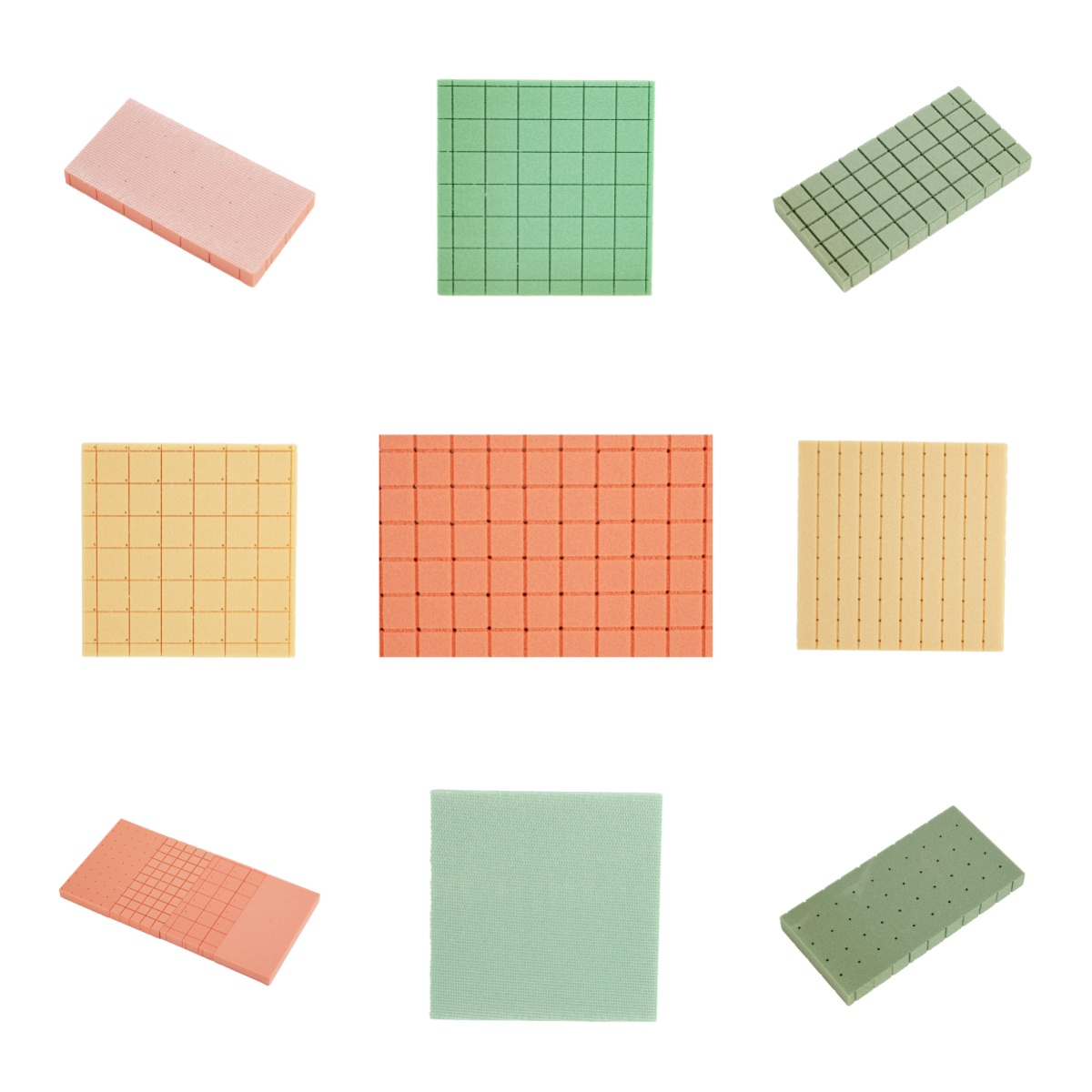

Introducción del núcleo de espuma de PVC

El núcleo de espuma de PVC tiene buena rigidez específica, fuerza específica. La compresión, la tensión, el corte y las resistencias a la flexión son excelentes. PVC Core también tiene una buena estabilidad dimensional y fácil de procesar, adecuado para una variedad de procesos. La espuma PVC es un material de núcleo de espuma estructural ideal para estructuras de sándwiches compuestos livianos y de alta resistencia. El tablero de núcleo de espuma VPC proporciona una excelente resistencia a la fatiga, resistencia al impacto y una absorción de agua muy baja. El aislamiento de calor y sonido también es muy bueno.

La industria marina está en constante evolución, impulsada por la demanda de materiales que mejoran el rendimiento, la durabilidad y la sostenibilidad. Entre las innovaciones que hacen olas, PVC Foam se ha convertido en un cambio de juego en la construcción de botes. Este material de espuma de células cerradas está revolucionando los diseños de casco, reduciendo el peso y mejorando la eficiencia del combustible mientras mantiene la integridad estructural. Exploramos por qué PVC Foam se está convirtiendo en una opción para constructores modernos de botes, respaldado por aplicaciones y estudios de casos del mundo real.

¿Por qué la espuma de PVC? Ventajas clave para aplicaciones de barcos

La espuma PVC (espuma de cloruro de polivinilo) se ha convertido en un material central principal en la ingeniería marina moderna, particularmente en estructuras compuestas de sándwich, donde se une entre capas de fibra de vidrio, fibra de carbono u otros compuestos de alto rendimiento. Sus propiedades únicas abordan desafíos críticos en la construcción de botes y naves, lo que lo convierte en una opción preferida para diseñadores y fabricantes. A continuación se presentan las ventajas clave que impulsan su adopción:

1. Ligero pero estructuralmente robusto

La densidad ultra baja de la espuma de PVC reduce significativamente el peso de los vasos, hasta un 30% en comparación con los cascos tradicionales de fibra de vidrio sólido o marcos de madera. Esta reducción de peso mejora directamente las métricas de rendimiento, incluida el aumento de la velocidad, la mejor eficiencia del combustible y la maniobrabilidad superior. A pesar de su ligereza, la espuma de PVC ofrece relaciones excepcionales de resistencia a peso, asegurando la integridad estructural bajo cargas dinámicas, como los impactos de las olas o el estrés torsional. Este equilibrio lo hace ideal para manualidades de alta velocidad, veleros y componentes de superyates donde los ahorros de peso son críticos sin comprometer la seguridad.

2. Corrosión inigualable y resistencia a la humedad

Los ambientes marinos exigen materiales que resisten la exposición constante a las amenazas de agua salada, humedad y biológicas. A diferencia de los metales propensos a la óxido o la madera susceptibles a la podredumbre y a los barrenadores marinos, la espuma de PVC es inherentemente impermeable a la absorción de agua. Su estructura de células cerradas evita la entrada de humedad, eliminando los riesgos de delaminación, hinchazón o degradación con el tiempo. Esta durabilidad extiende la vida útil de las estructuras marinas al tiempo que reduce los costos de mantenimiento asociados con la reparación de corrosión o el reemplazo de material.

3. Aislamiento térmico y acústico superior

La arquitectura de células cerradas de la espuma de PVC no solo bloquea el agua, sino que también actúa como una barrera natural contra la transferencia de calor y la transmisión de sonido. Esta funcionalidad dual mejora la comodidad a bordo al estabilizar las temperaturas de la cabina en climas extremos y amortiguar el ruido del motor, las vibraciones de maquinaria y los sonidos inducidos por las olas. Para embarcaciones comerciales o yates de lujo, esto se traduce en ahorros de energía (reduciendo la dependencia de los sistemas HVAC) y un entorno más tranquilo y agradable para los pasajeros y la tripulación.

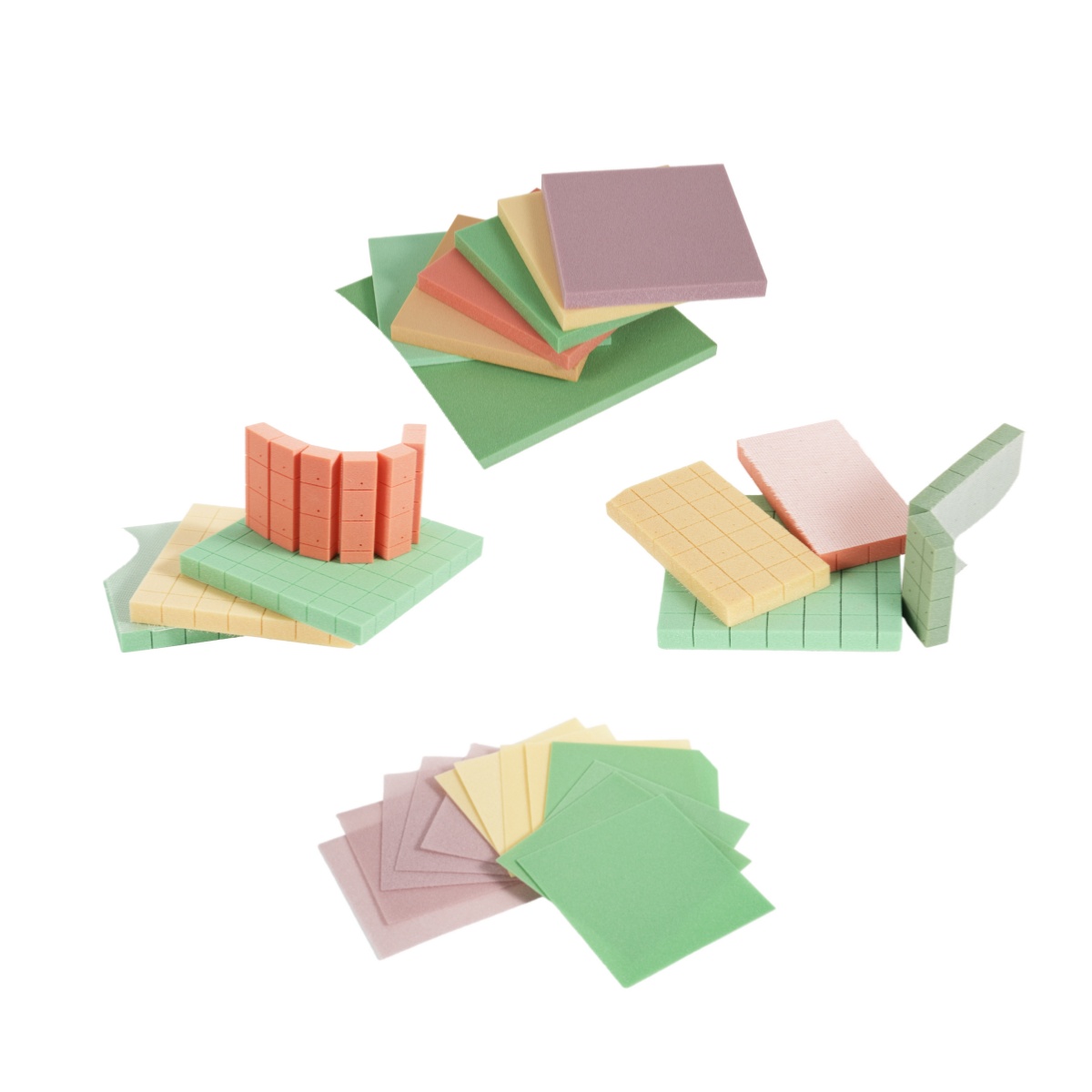

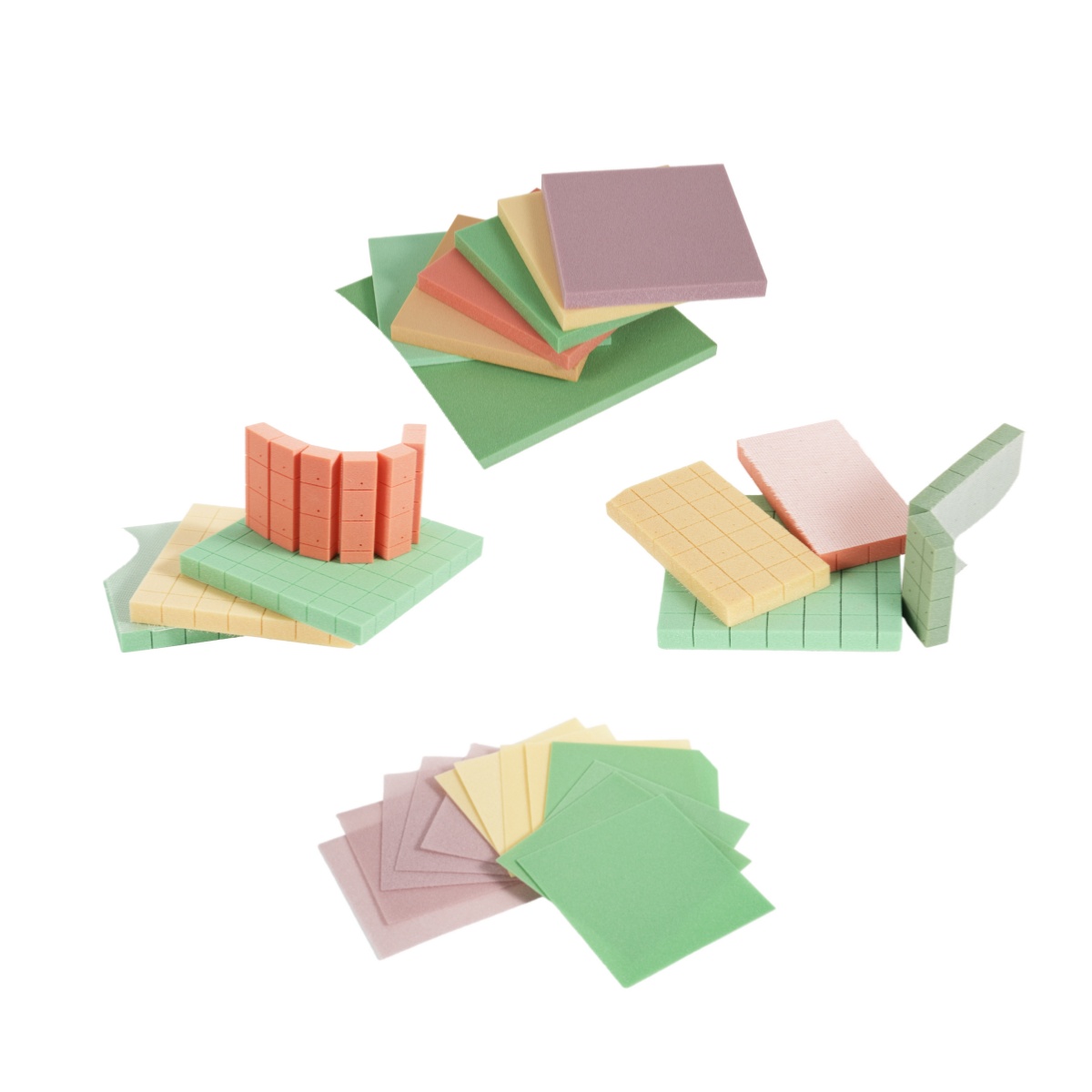

4. Flexibilidad de diseño y eficiencia de fabricación

La trabajabilidad de la espuma de PVC lo distingue en aplicaciones marinas complejas. Puede ser corte de precisión, termoformado o mecanizado por CNC en formas intrincadas, lo que permite una integración perfecta con cascos curvos, paneles de cubierta o componentes estructurales personalizados. Su compatibilidad con la infusión de resina, el bolso de vacío y el enlace adhesivo optimizan los flujos de trabajo de producción, acortan los ciclos de construcción y disminuyen los costos de mano de obra. Esta adaptabilidad admite diseños innovadores, desde cascos hidrodinámicos hasta módulos interiores livianos, mientras mantiene la consistencia en la fabricación a gran escala.

5. Alineación con prácticas sostenibles

A medida que la industria marina cambia hacia soluciones ecológicas, la espuma de PVC se destaca por su reciclabilidad y una huella ambiental reducida. Muchas formulaciones ahora incorporan contenido reciclado, y se pueden reutilizar los materiales centrales de PVC al final de la vida, minimizando los desechos de relleno sanitario. Además, la longevidad y la eficiencia energética de los compuestos basados en espuma de PVC contribuyen a las más bajas emisiones del ciclo de vida, alineándose con regulaciones globales como objetivos de sostenibilidad de la OMI y programas de certificación verde.

Conclusión

La combinación de PVC Foam de rendimiento liviano, resiliencia ambiental y versatilidad de fabricación lo posiciona como un material transformador para aplicaciones marinas modernas. Al mejorar la eficiencia de los vasos, la durabilidad y la comodidad, al tiempo que apoya prácticas sostenibles, aborda las prioridades operativas y ecológicas, una razón convincente para su creciente adopción en todo el sector marítimo.

Estudio de caso 1: cascos de yates de alto rendimiento

Proyecto: un fabricante de yates buscó construir un yate de 60 pies que combinara la velocidad con eficiencia de combustible.

Desafío: Reducir el peso sin comprometer la fuerza o la navegabilidad.

Solución: El casco se construyó utilizando un núcleo de espuma de PVC (Divinycell H80) intercalado entre capas de fibra de carbono.

Resultados:

Peso reducido en un 25% en comparación con los cascos de fibra de vidrio tradicionales.

El consumo de combustible cayó en un 18% a velocidades de crucero.

La estabilidad mejorada y las vibraciones reducidas mejoraron la comodidad del pasajero.

Estudio de caso 2: embarcaciones de pesca comercial

Proyecto: un constructor naval tenía como objetivo modernizar su flota de arrastreros de pesca para la durabilidad y los costos de mantenimiento más bajos.

Desafío: la corrosión del agua salada y las cargas pesadas causaban reparaciones frecuentes del casco.

Solución: Se usó espuma de PVC (Klegecell) en los paneles de la cubierta y el mamparo, emparejado con resina de éster de vinilo para una mayor resistencia química.

Resultados:

Intervalos de mantenimiento extendidos por el 40% debido a la resistencia a la corrosión.

Los paneles de la cubierta no mostraron signos de entrada de agua después de 5 años de operación.

La tripulación informó niveles reducidos de ruido durante las operaciones.

Aplicaciones técnicas: donde brilla la espuma de PVC

Casco y núcleos de cubierta: proporciona rigidez y resistencia al impacto.

Los mamparos y las particiones: ligero pero de carga.

Superstructuras: reduce el peso de alto nivel para un mejor equilibrio.

Componentes personalizados: se usa para arcos de radar, asientos y paneles interiores.

El futuro de la espuma de PVC en ingeniería marina

A medida que los barcos híbridos y eléctricos ganan popularidad, los materiales livianos como PVC Foam desempeñarán un papel fundamental para maximizar la eficiencia energética. Los avances en las formulaciones de retardantes de fuego y las espumas de PVC de base biológica también están en el horizonte, abordando las preocupaciones de seguridad y ambientales.

Conclusión

La espuma de PVC ya no es un material de nicho, es una piedra angular del edificio moderno de botes. Desde yates de lujo hasta buques pesqueros resistentes, su combinación de fuerza, ahorro de peso y adaptabilidad lo hace indispensable. A medida que la sostenibilidad se vuelve no negociable, la reciclabilidad y la longevidad de PVC Foam garantizarán que permanezca a flote en el futuro de la industria marina.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча