Einführung von Verstärkungsfasermaterialien.

Glasfaser, Kohlefaser und Aramidfaser sind derzeit weit verbreitete Verstärkungsmaterialien.

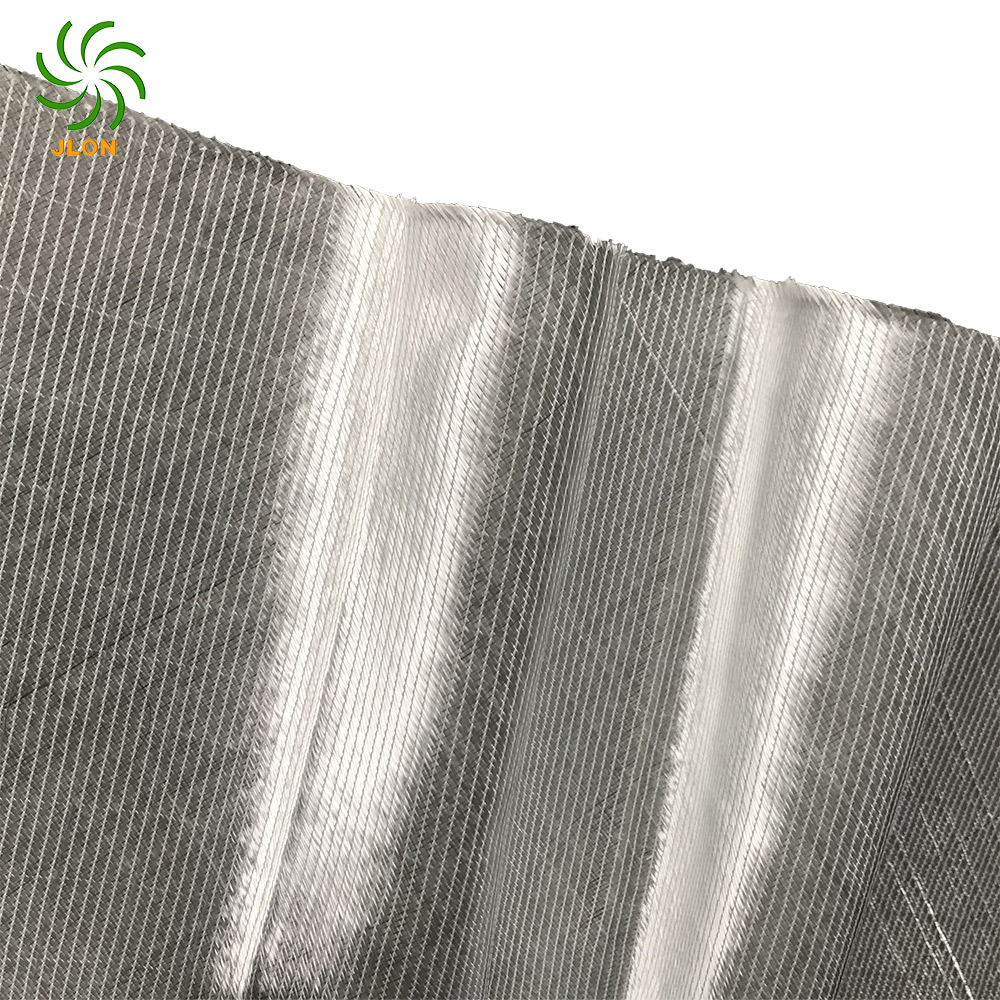

![Glasfaser -Doppelbias -Fabric 01]()

Glasfaser

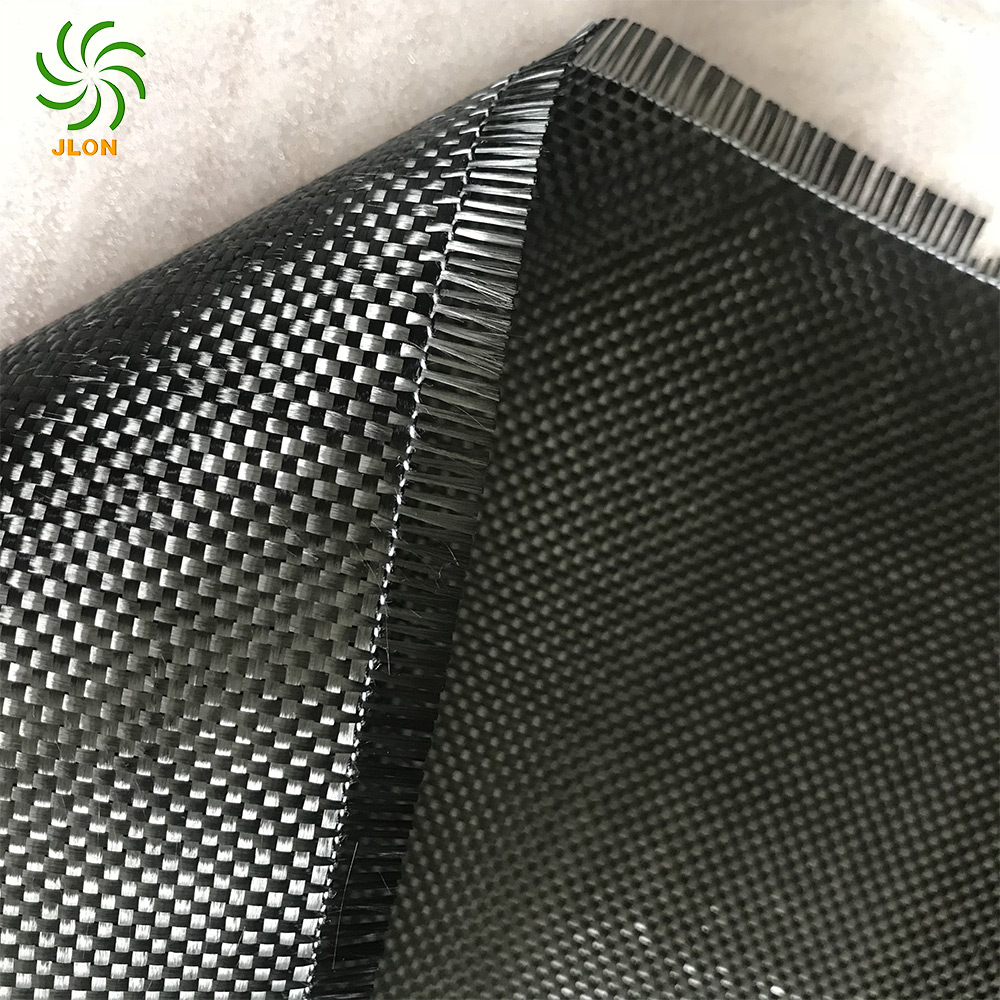

![Kohlefasergewebe 16]()

Kohlefasergewebe

![Aramid -Stoff Kevlar Cloth_ 副本]()

Aramid (Kevlar®) Stoff

Verstärkungsfasermaterialeigenschaften PK

1 Zugfestigkeit

Die Zugfestigkeit ist die maximale Spannung, die ein Material vor dem Dehnen standhalten kann. Einige Nicht-Brittle-Materialien verformen sich, bevor sie brechen, aber Kevlar ® (Aramid) Fasern, Kohlenstofffasern und E-Glasfasern sind zerbrechlich und brechen mit geringer Verformung. Die Zugfestigkeit wird als Kraft pro Flächeneinheit (PA oder Pascals) gemessen.

Stress ist die Kraft und die Dehnung ist die Ablenkung aufgrund von Stress. Die folgende Tabelle zeigt einen Vergleich der Zugfestigkeit von drei häufig verwendeten Verstärkungsfasern: Kohlefaser, Aramidfaser, Glasfaser und Epoxidharz. Es ist erwähnenswert, dass diese Zahlen nur zum Vergleich dienen und mit dem Herstellungsprozess, der Zusammensetzung des Epoxidharzes, der Formulierung des Aramids, der Vorläuferfaser der Kohlefaser usw. variieren können und in MPA exprimiert werden.

2. Verhältnis Dichte und Stärke zu Gewicht

Beim Vergleich der Dichten der drei Materialien können zwischen den drei Fasern signifikante Unterschiede auftreten. Wenn drei Proben von genau gleicher Größe und Gewicht gemacht werden, zeigt sich schnell, dass Kevlar®-Fasern viel leichter sind, wobei die Kohlenstofffasern eine knappe Sekunde und E-Glasfasern am schwersten sind. Daher kann bei dem gleichen Verbundgewicht eine höhere Festigkeit mit Kohlefaser oder Kevlar® erhalten werden. Mit anderen Worten, jede Struktur aus Kohlefaser oder Kevlar® -Verbundwerkstoffen, die eine bestimmte Festigkeit erfordert, ist kleiner oder dünner als eine aus Glasfasern. Nachdem Proben hergestellt und getestet wurden, wird festgestellt, dass Glasfaserverbundwerkstoffe fast doppelt so viel wieen wie Kevlar® oder Kohlefaserlaminate. Dies bedeutet, dass viel Gewicht durch Verwendung von Kevlar® oder Kohlefaser gespeichert werden kann. Diese Eigenschaft wird als Stärke-zu-Gewicht-Verhältnis bezeichnet.

3. Modulmodul von Young's Modul

Young's Modul ist ein Maß für die Steifheit eines elastischen Materials und eine Möglichkeit, ein Material zu beschreiben. Es ist definiert als das Verhältnis der einheitlichen (in einer Richtung) Spannung zu einem einjährigen Stamm (Deformation in dieselbe Richtung). Young's Modul = Stress/Dehnung, was bedeutet, dass Materialien mit einem hohen Young's Modul steifer sind als solche mit einem niedrigen Young's Modul.

Die Steifheit von Kohlefaser, Kevlar® und Glasfasern variiert erheblich. Die Kohlefaser sind ungefähr doppelt so steif wie Aramidfaser und fünfmal steifer als Glasfaser. Der Nachteil der hervorragenden Steifheit von Kohlefasern besteht darin, dass sie tendenziell spröde ist. Wenn es fehlschlägt, neigt es dazu, nicht viel Belastung oder Verformung zu zeigen.

4. Entflammbarkeit und thermische Erklärung

Sowohl Kevlar® als auch Kohlefaser sind gegen hohe Temperaturen resistent und hat kein Schmelzpunkt. Beide Materialien wurden in Schutzkleidung und feuerresistenten Stoffen verwendet. Glasfaser werden schließlich schmelzen, ist aber auch stark gegen hohe Temperaturen. Natürlich können gefrostete Glasfasern, die in Gebäuden verwendet werden, auch die Feuerwiderstand erhöhen.

Kohlefaser und Kevlar® werden verwendet, um schützende Feuerwehr- oder Schweißdecke oder Kleidung herzustellen. Kevlar -Handschuhe werden häufig in der Fleischindustrie verwendet, um die Hände bei der Verwendung von Messern zu schützen. Der Wärmewiderstand der Matrix (normalerweise Epoxid) ist ebenfalls wichtig, da die Fasern selten selbst eingesetzt werden. Bei Wärme wird Epoxidharz schnell weich.

5. Elektrische Leitfähigkeit, Leitfähigkeit

Kohlefaser leitet Elektrizität, aber Kevlar® und Glasfaser nicht. Kevlar® wird zum Ziehen von Drähten in Getriebetürmen verwendet. Obwohl es keinen Strom leitet, absorbiert es Wasser und Wasser leitet Elektrizität. Daher muss in solchen Anwendungen eine wasserdichte Beschichtung auf Kevlar angewendet werden.

Da Kohlefaser Strom leiten können, wird die galvanische Kopplungskorrosion zu einem Problem, wenn sie mit anderen Metallteilen in Kontakt kommt.

6. UV -Abbau

Aramidfasern werden in Sonnenlicht und hohen UV -Umgebungen abgebaut. Kohlenstoff- oder Glasfasern sind nicht sehr empfindlich gegenüber UV -Strahlung. Einige häufig verwendete Matrizen wie Epoxidharzen werden jedoch im Sonnenlicht erhalten, wo sie aufweichen und seine Stärke verlieren. Polyester- und Vinylesterharze sind resistenter gegen UV, aber schwächer als Epoxyharze.

7. Ermüdungsbeständigkeit

Wenn ein Teil wiederholt gebogen und gerichtet ist, wird er irgendwann aufgrund von Müdigkeit versagen. Kohlefaser reagieren etwas empfindlich gegenüber Müdigkeit und scheitert tendenziell katastrophal, während Kevlar® mehr gegen Müdigkeit resistent ist. Glasfaser befindet sich irgendwo dazwischen.

8. Abriebfestigkeit

Kevlar® ist sehr resistent gegen Abrieb, was es schwierig macht, zu schneiden. Eine der häufigsten Verwendungen von Kevlar® ist als Schutzhandschuhe für Bereiche, in denen Hände mit Glas geschnitten werden können oder in denen scharfe Klingen verwendet werden. Kohlenstoff- und Glasfasern sind weniger resistent.

9. Chemischer Widerstand

Aramidenfasern reagieren empfindlich auf starke Säuren, Alkalien und bestimmte oxidierende Mittel (z. B. Natriumhypochlorit), die Faserabbau verursachen können. Gemeinsame Chlorbleichmittel (EG Clorox®) und Wasserstoffperoxid können nicht mit Kevlar® verwendet werden. Sauerstoffbleichmittel (z. B. Natrium -Perborat) können ohne Beschädigung von Aramidenfasern verwendet werden.

Kohlenstofffasern sind sehr stabil und unempfindlich gegenüber chemischen Abbau. Die Epoxidmatrix wird jedoch abgebaut.

10. Körperbindungseigenschaften

Damit Kohlenstofffasern, Kevlar® und Glas optimal funktionieren, müssen sie in der Matrix (normalerweise Epoxidharz) an Ort und Stelle gehalten werden. Die Fähigkeit des Epoxidharzes, sich an die verschiedenen Fasern zu verbinden, ist daher kritisch.

Sowohl Kohlenstoff- als auch Glasfasern können sich leicht an Epoxid haften, aber die Aramidfaser-Epoxy-Bindung ist nicht so stark wie gewünscht, und diese verringerte Haftung ermöglicht die Eindringen von Wasserdurchdringung. Infolgedessen kann die Leichtigkeit, mit der Aramidfasern Wasser absorbieren können, mit der unerwünschten Haftung an Epoxid, bedeutet, dass Kevlar®, wenn die Oberfläche des Kevlar® -Verbundstoffs beschädigt ist und Wasser eintreten kann, das Wasser entlang der Fasern aufnehmen und das Verbund schwächen kann.

11. Farbe und Gewebe

Aramid ist leicht Gold in seinem natürlichen Zustand, kann gefärbt werden und kommt jetzt in vielen schönen Farben. Glasfaser sind auch in farbigen Versionen erhältlich. Kohlefaser ist immer schwarz und kann mit farbiger Aramide gemischt werden, kann aber nicht selbst gefärbt werden.

Wie wähle ich die Verstärkungsfasermaterialien aus?

Nach dem Vergleich der oben genannten 11 Elemente haben wir ein vorläufiges Verständnis der drei Materialien erhalten.

Die spezifische Auswahl des Materials hängt von den spezifischen Anwendungen und wirtschaftlichen Überlegungen ab, um zu einer zufriedenstellenden Lösung zu gelangen.

Wenn Sie Fragen haben, wenden Sie sich bitte an das JLON -Team, das professionelle technische Unterstützung bieten kann, um die Kosten zu optimieren und Zeit und Mühe zu sparen.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча