Introduction de matériaux de fibres de renforcement.

La fibre de verre, la fibre de carbone et les fibres d'aramide sont actuellement entièrement utilisées en matière de renforcement.

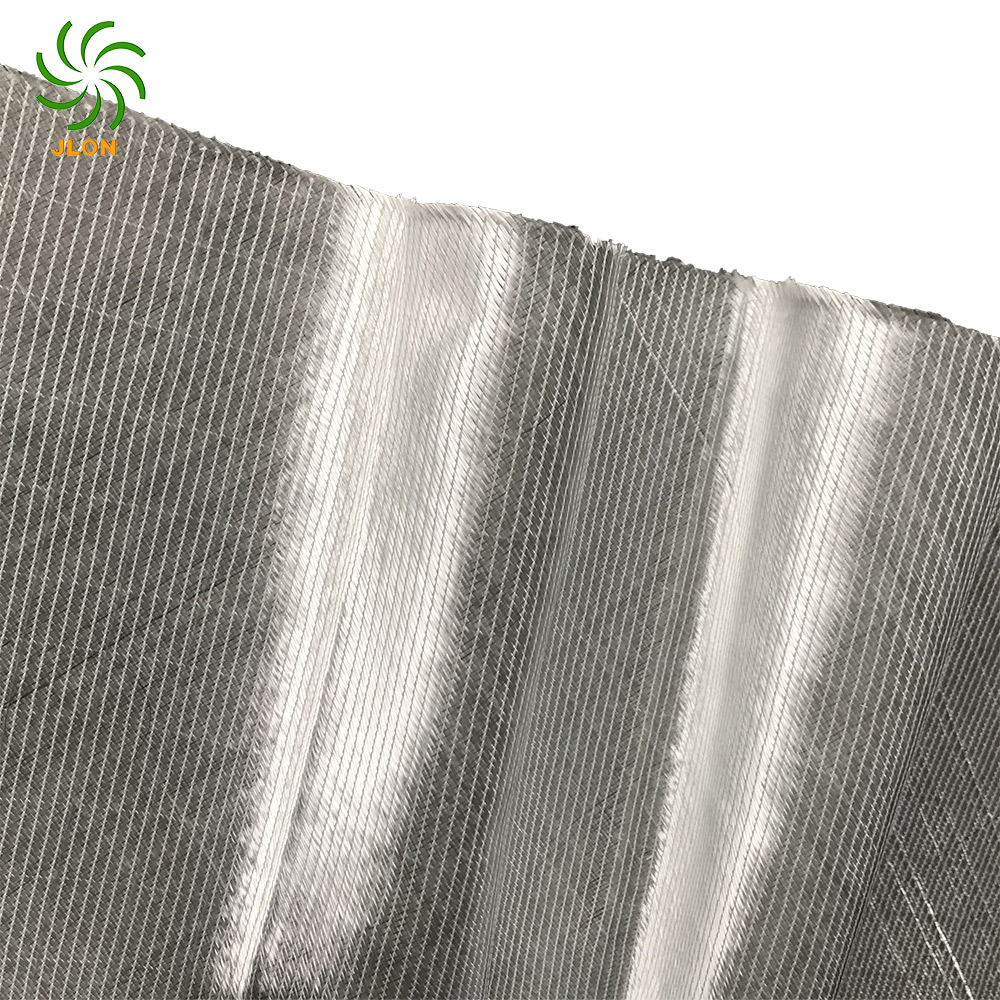

![Tissu de biais double en fibre de verre 01]()

Fibre de verre

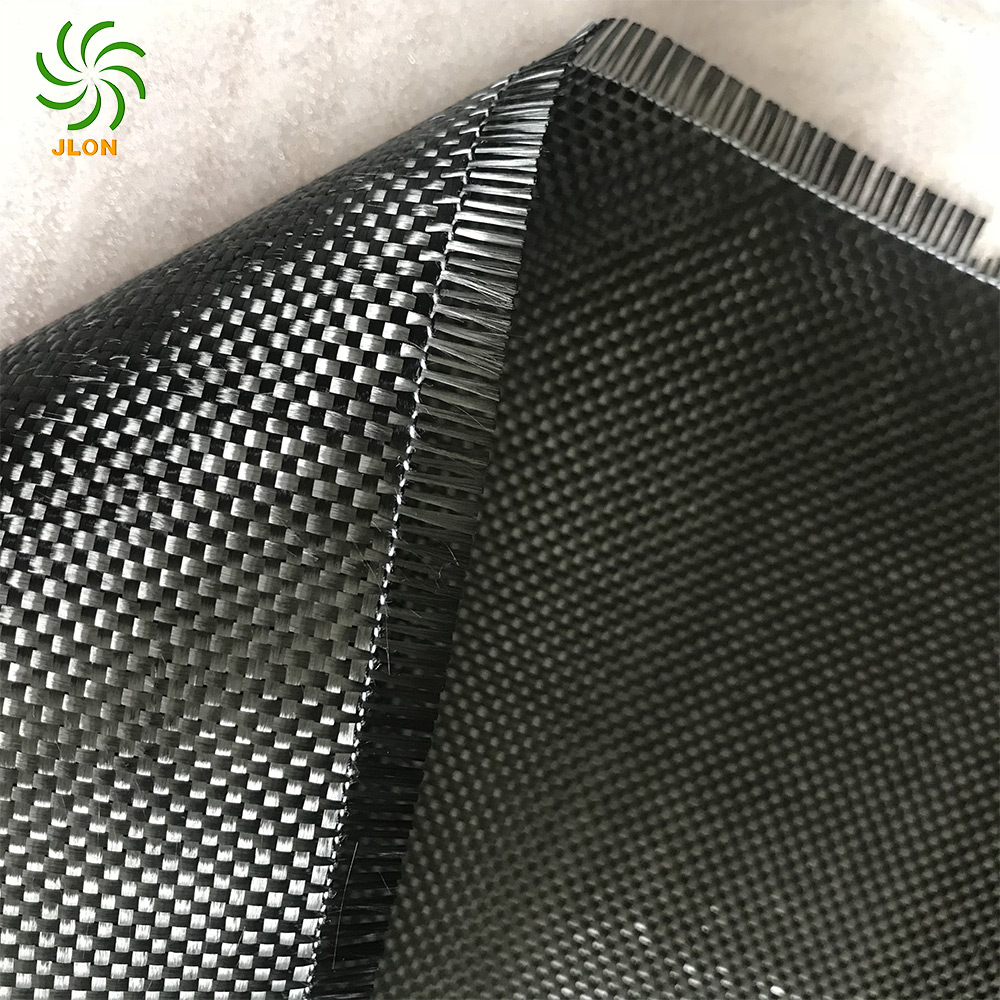

![tissu en fibre de carbone 16]()

Tissu en fibre de carbone

![tissu aramide kevlar tissu_ 副本]()

Aramide (kevlar®) tissu

Propriétés du matériau de fibre de renforcement pk

1 résistance à la traction

La résistance à la traction est la contrainte maximale qu'un matériau peut résister avant de s'étirer. Certains matériaux sans frappe se déforment avant la rupture, mais Fibres Kevlar ® (aramide), fibres de carbone et Les fibres de verre électronique sont fragiles et se brisent avec peu de déformation. La résistance à la traction est mesurée en tant que force par unité de zone (PA ou Pascaux).

Le stress est la force et la déformation est la déviation due au stress. Le tableau ci-dessous montre une comparaison de la résistance à la traction de trois fibres de renforcement couramment utilisées: la fibre de carbone, les fibres d'aramide, la fibre de verre et la résine époxy. Il convient de noter que ces chiffres sont en comparaison uniquement et qu'ils peuvent varier avec le processus de fabrication, la composition de la résine époxy, la formulation de l'aramide, la fibre précurseur de la fibre de carbone, etc., et sont exprimées en MPA.

2. Densité et rapport force / poids

En comparant les densités des trois matériaux, des différences significatives peuvent être observées entre les trois fibres. Si trois échantillons de la même taille et du même poids sont faits, il devient rapidement évident que les fibres de Kevlar® sont beaucoup plus légères, les fibres de carbone arrivant les fibres de deuxième place et de verre E plus lourdes. Par conséquent, pour le même poids de composite, une résistance plus élevée peut être obtenue avec la fibre de carbone ou Kevlar®. En d'autres termes, toute structure en fibre de carbone ou composites Kevlar® qui nécessite une résistance donnée est plus petite ou plus mince que celle en fibre de verre. Après les échantillons et testés, il sera constaté que les composites de fibres de verre pèsent presque deux fois plus que Kevlar® ou les stratifiés en fibre de carbone. Cela signifie que beaucoup de poids peut être économisé en utilisant Kevlar® ou la fibre de carbone. Cette propriété est appelée rapport force / poids.

3. Module de Young Young

Le module de Young est une mesure de la rigidité d'un matériau élastique et est un moyen de décrire un matériau. Il est défini comme le rapport de la contrainte uniaxiale (dans une direction) à la souche uniaxiale (déformation dans la même direction). Module de Young = contrainte / déformation, ce qui signifie que les matériaux avec un module de Young élevé sont plus rigides que ceux avec un module de faible Young.

La rigidité de la fibre de carbone, de Kevlar® et des fibres de verre varie considérablement. La fibre de carbone est environ deux fois plus rigide que les fibres d'aramide et cinq fois plus rigides que la fibre de verre. L'inconvénient de l'excellente rigidité de la fibre de carbone est qu'elle a tendance à être plus fragile. Lorsqu'il échoue, il a tendance à ne pas montrer beaucoup de tension ou de déformation.

4. Inflammabilité et explication thermique

Kevlar® et la fibre de carbone sont tous deux résistants aux températures élevées et aucun n'a de point de fusion. Les deux matériaux ont été utilisés dans des vêtements de protection et des tissus résistants au feu. La fibre de verre finira par fondre, mais est également très résistante aux températures élevées. Bien sûr, les fibres de verre givrées utilisées dans les bâtiments peuvent également augmenter la résistance au feu.

La fibre de carbone et Kevlar® sont utilisés pour fabriquer des couvertures ou des vêtements de lutte contre les incendies ou de soudage. Les gants Kevlar sont souvent utilisés dans l'industrie de la viande pour protéger les mains lors de l'utilisation de couteaux. La résistance à la chaleur de la matrice (généralement époxy) est également importante car les fibres sont rarement utilisées par elles-mêmes. Lorsqu'elle est exposée à la chaleur, la résine époxy adoucit rapidement.

5. Conductivité électrique, conductivité

La fibre de carbone mène de l'électricité, mais Kevlar® et les fibres de verre ne le font pas. Kevlar® est utilisé pour tirer des fils dans les tours de transmission. Bien qu'il ne conduit pas d'électricité, il absorbe l'eau et l'eau conduit de l'électricité. Par conséquent, un revêtement étanche doit être appliqué à Kevlar dans de telles applications.

Parce que la fibre de carbone peut conduire de l'électricité, la corrosion de couplage galvanique devient un problème lorsqu'elle entre en contact avec d'autres pièces métalliques.

6. Dégradation UV

Les fibres aramides se dégraderont en lumière du soleil et des environnements UV élevés. Les fibres de carbone ou de verre ne sont pas très sensibles au rayonnement UV. Cependant, certaines matrices couramment utilisées telles que les résines époxy sont conservées au soleil où elle blanchira et perdra sa force. Les résines en polyester et en vinyle sont plus résistantes aux UV, mais plus faibles que les résines époxy.

7. Résistance à la fatigue

Si une pièce est pliée à plusieurs reprises et redressée, elle échouera éventuellement en raison de la fatigue. La fibre de carbone est quelque peu sensible à la fatigue et a tendance à échouer catastrophiquement, tandis que Kevlar® est plus résistant à la fatigue. La fibre de verre est quelque part entre les deux.

8. Résistance à l'abrasion

Kevlar® est très résistant à l'abrasion, ce qui le rend difficile à couper. L'une des utilisations courantes de Kevlar® est les gants de protection pour les zones où les mains peuvent être coupées par du verre ou où des lames pointues sont utilisées. Les fibres de carbone et de verre sont moins résistantes.

9. Résistance chimique

Les fibres d'aramide sont sensibles aux acides forts, aux alcalis et à certains agents oxydants (par exemple, l'hypochlorite de sodium), ce qui peut provoquer une dégradation des fibres. Les blanches chlore courantes (par exemple Clorox®) et le peroxyde d'hydrogène ne peuvent pas être utilisés avec Kevlar®. Les blanchissements d'oxygène (par exemple le perborate de sodium) peuvent être utilisés sans endommager les fibres d'aramide.

Les fibres de carbone sont très stables et insensibles à la dégradation chimique. Cependant, la matrice époxy se dégradera.

10. Propriétés de liaison corporelle

Pour que les fibres de carbone, Kevlar® et le verre se produisent de manière optimale, ils doivent être maintenus en place dans la matrice (généralement de la résine époxy). La capacité de la résine époxy à se lier aux différentes fibres est donc critique.

Les fibres de carbone et de verre peuvent facilement s'en tenir à l'époxy, mais la liaison de fibre-épi-époxy aramide n'est pas aussi forte que souhaité, et cette adhérence réduite permet à la pénétration de l'eau. En conséquence, la facilité avec laquelle les fibres d'aramide peuvent absorber l'eau, couplée à l'adhésion indésirable à l'époxy, signifie que si la surface du composite Kevlar® est endommagée et

11. Couleur et tissage

L'aramide est or clair dans son état naturel, il peut être coloré et se présente maintenant dans de nombreuses nuances. La fibre de verre est également disponible en versions colorées. La fibre de carbone est toujours noire et peut être mélangée avec de l'aramide colorée, mais elle ne peut pas être colorée elle-même.

Comment choisir les matériaux de fibre de renforcement?

Après avoir comparé les 11 éléments ci-dessus, nous avons acquis une compréhension préliminaire des trois matériaux.

Le choix spécifique du matériel dépendra de l'application spécifique et des considérations économiques afin d'arriver à une solution satisfaisante.

Si vous avez des questions, veuillez contacter JLON Team, qui peut fournir un support technique professionnel pour vous aider à optimiser les coûts et à économiser du temps et des efforts.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча