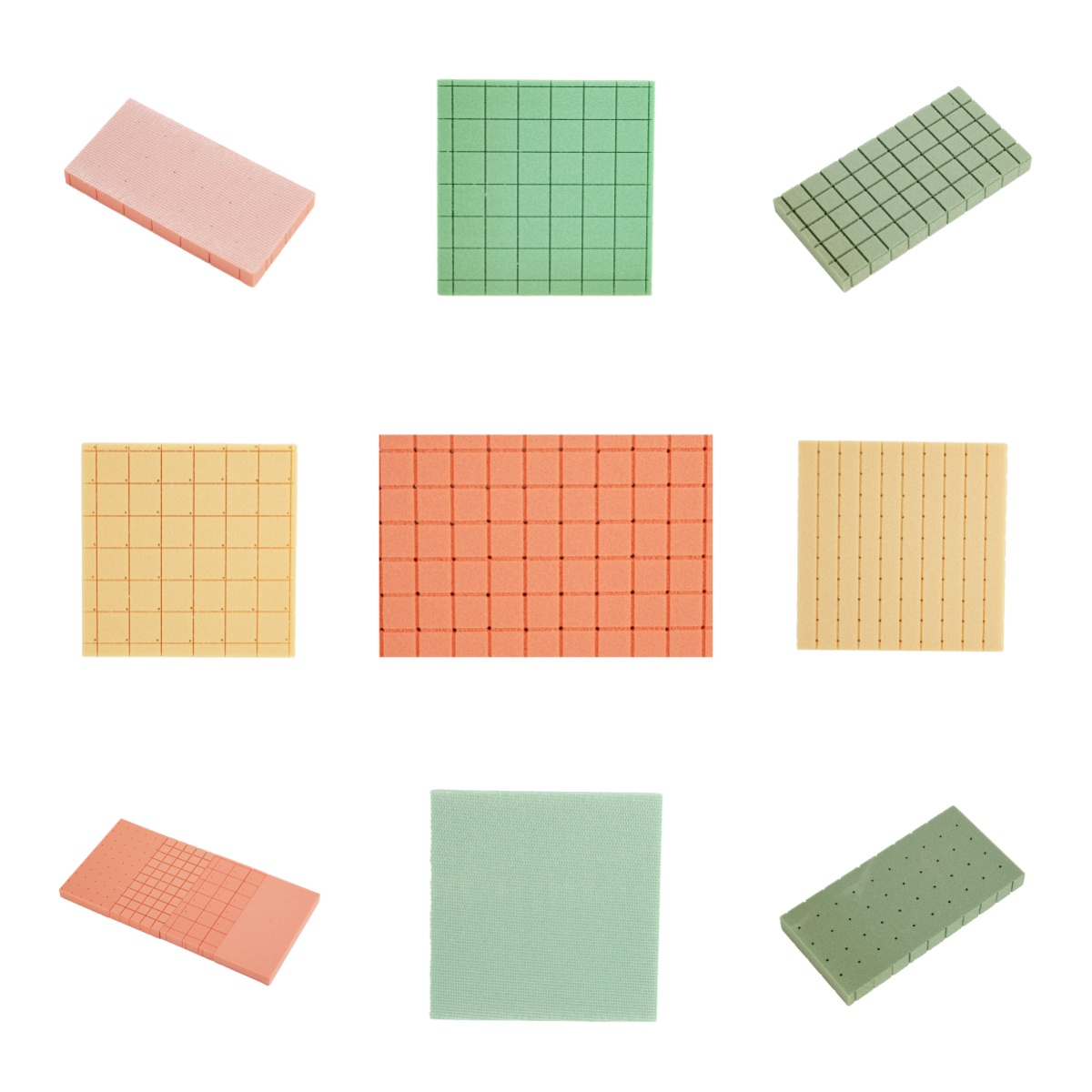

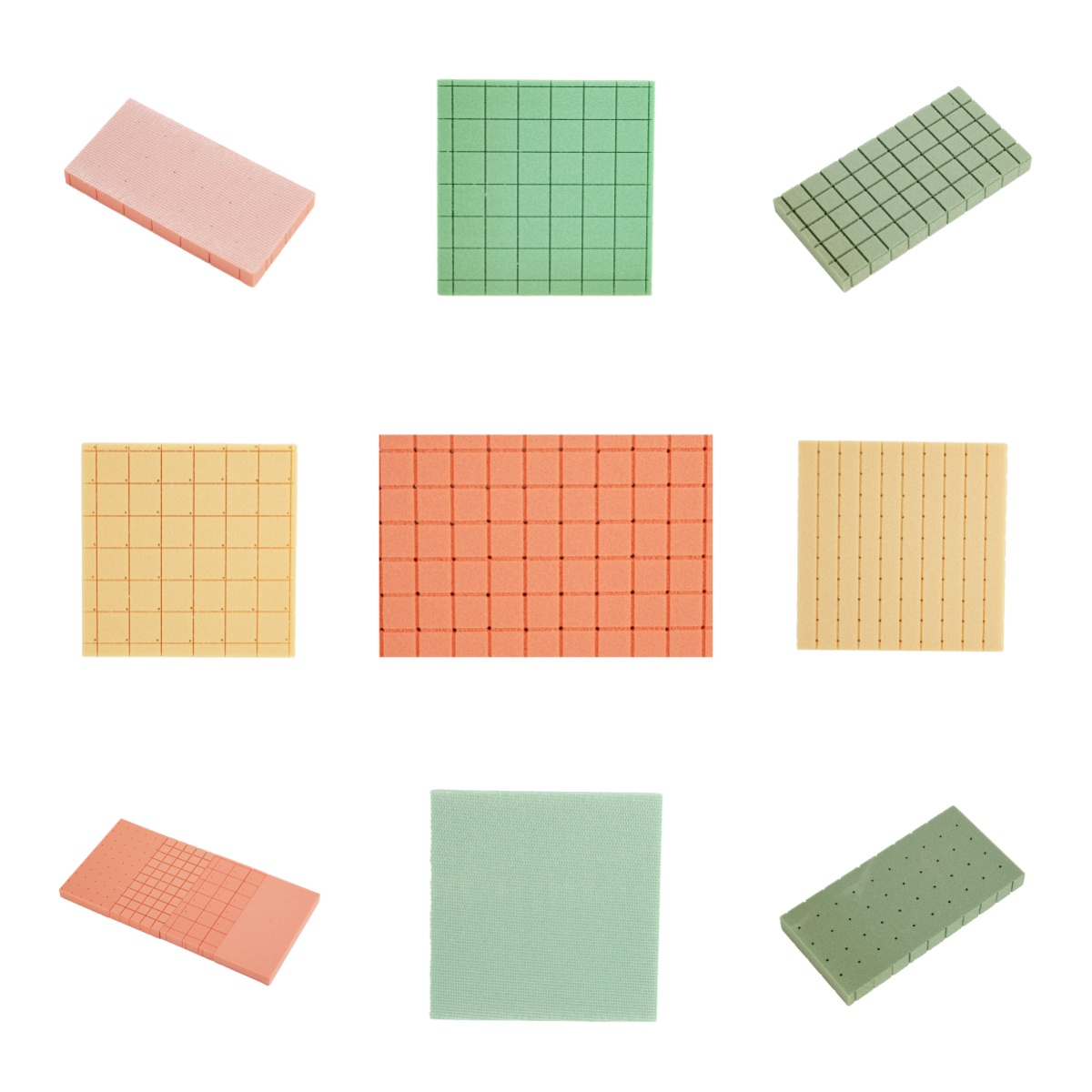

Einführung des PVC -Schaumkerns

Der PVC -Schaumkern hat eine gute spezifische Steifheit, spezifische Festigkeit. Kompressions-, Zug-, Scher- und Biegestärken sind ausgezeichnet. PVC Core hat auch eine gute dimensionale Stabilität und leicht zu verarbeiten, die für eine Vielzahl von Prozessen geeignet ist. PVC-Schaum ist ein ideales Struktur-Schaumkernmaterial für leichte und hochfeste Verbund-Sandwich-Strukturen. Die PVC-Schaumkernplatte bietet eine hervorragende Ermüdungsbeständigkeit, Aufprallwiderstand und sehr niedrige Wasserabsorption. Wärme und Schalldämmung sind auch sehr gut.

Die Meeresindustrie entwickelt sich ständig weiter, was auf die Nachfrage nach Materialien zurückzuführen ist, die Leistung, Haltbarkeit und Nachhaltigkeit verbessern. Unter den Innovationen, die Wellen machen, hat sich PVC Foam als Spielveränderer im Bootsbau entwickelt. Dieses geschlossene Schaumstoffmaterial revolutioniert Rumpfdesigns, reduziert das Gewicht und verbessert die Kraftstoffeffizienz und die strukturelle Integrität. Wir untersuchen, warum PVC Foam für moderne Bootsbauer zu einer Auswahl wird, die von realen Anwendungen und Fallstudien unterstützt wird.

Warum PVC -Schaum? Wichtige Vorteile für Booteanwendungen

PVC-Schaum (Polyvinylchloridschaum) hat sich als erstklassiges Kernmaterial in der modernen Meerestechnik entwickelt, insbesondere in Sandwich-Verbundstrukturen, wo er zwischen Glasfaserschichten, Kohlefaser oder anderen Hochleistungsverbindungen gebunden ist. Die einzigartigen Eigenschaften stellen kritische Herausforderungen im Boot und im Schiffbau auf und machen es zu einer bevorzugten Wahl für Designer und Hersteller. Im Folgenden finden Sie die wichtigsten Vorteile, die seine Adoption vorantreiben:

1. Leichtes, aber strukturell robust

Die ultra-niedrige Dichte von PVC Foam reduziert das Gefäßgewicht signifikant-durch traditionelle feste Glasfaser-Rümpfe oder Holzrahmen. Diese Gewichtsreduzierung verbessert direkt die Leistungsmetriken, einschließlich erhöhter Geschwindigkeit, verbesserter Kraftstoffeffizienz und überlegener Manövrierfähigkeit. Trotz seiner Leichtigkeit liefert PVC Foam außergewöhnliche Verhältnisse zu Gewicht und gewährleistet die strukturelle Integrität unter dynamischen Belastungen wie Wellenauswirkungen oder Torsionsspannungen. Diese Balance macht es ideal für Hochgeschwindigkeitshandwerk, Segelboote und Superyachtkomponenten, bei denen Gewichtseinsparungen kritisch sind, ohne die Sicherheit zu beeinträchtigen.

2. Unübertroffener Korrosion und Feuchtigkeitsbeständigkeit

Meeresumgebungen fordern Materialien, die ständige Exposition gegenüber Salzwasser, Luftfeuchtigkeit und biologischen Bedrohungen standhalten. Im Gegensatz zu Metallen, die für Rost oder Holz anfällig für Fäulungs- und Marine -Bohrer sind, ist PVC -Schaum für die Wasserabsorption von Natur aus undurchlässig. Die geschlossene Zellstruktur verhindert den Eindringen von Feuchtigkeit und beseitigt das Risiko von Delamination, Schwellung oder Verschlechterung im Laufe der Zeit. Diese Haltbarkeit erweitert die Lebensdauer von Meerestrukturen und senkt gleichzeitig die Wartungskosten im Zusammenhang mit der Korrosionsreparatur oder des Materialersatzes.

3.. Überlegene thermische und akustische Isolierung

Die geschlossene Zellarchitektur des PVC-Schaums blockiert nicht nur Wasser, sondern wirkt auch als natürliche Barriere gegen Wärmeübertragung und Schallübertragung. Diese doppelte Funktionalität verbessert den Komfort an Bord, indem die Kabinentemperaturen in extremen Klimazonen stabilisiert und Motorgeräusche, Maschinenschwingungen und welleninduzierte Geräusche dämpft. Für kommerzielle Schiffe oder Luxusyachten bedeutet dies zu Energieeinsparungen (die Abhängigkeit von HLK -Systemen) und eine ruhigere, angenehmere Umgebung für Passagiere und Crew.

4.. Entwurfsflexibilität und Herstellungseffizienz

Die Arbeitsfähigkeitsfähigkeit von PVC Foam unterscheidet es in komplexen Meeresanwendungen. Es kann präzisionsgeschnitten, thermoformiert oder in komplizierte Formen thermoformiert oder CNC-Maschine sein, wodurch eine nahtlose Integration mit gekrümmten Rümpfen, Decks-Panels oder benutzerdefinierten strukturellen Komponenten ermöglicht wird. Seine Kompatibilität mit Harzinfusion, Vakuumbacken und Kleberbindung optimiert die Produktionsworkflows, die Verkürzung der Bauzyklen und die Senkung der Arbeitskosten. Diese Anpassungsfähigkeit unterstützt innovative Designs-von hydrodynamischen Rümpfen bis hin zu leichten Innenmodulen-und hält gleichzeitig die Konsistenz in der groß angelegten Herstellung aufrechterhalten.

5. Ausrichtung auf nachhaltige Praktiken

Wenn sich die Meeresindustrie in Richtung umweltbewusster Lösungen verlagert, sticht PVC-Schaum durch ihre Recyclingfähigkeit und einen verringerten Umwelt Fußabdruck aus. Viele Formulierungen enthalten nun recycelten Inhalte, und PVC-Kernmaterialien am Ende des Lebens können umgesetzt werden, wodurch Deponienabfälle minimiert werden. Darüber hinaus tragen die Langlebigkeit und die Energieeffizienz von Komposites auf Schaumbasis zu niedrigeren Lebenszyklusemissionen bei und sind mit globalen Vorschriften wie IMO-Nachhaltigkeitszielen und Green-Zertifizierungsprogrammen übereinstimmen.

Abschluss

PVC Foam -Kombination aus leichter Leistung, Umweltbelastbarkeit und Vielseitigkeitsposition ist es als transformatives Material für moderne Meeresanwendungen. Durch die Verbesserung der Effizienz, Haltbarkeit und des Komforts der Schiffe und der Unterstützung nachhaltiger Praktiken befasst sie sich sowohl mit betrieblichen als auch ökologischen Prioritäten - ein zwingender Grund für die wachsende Akzeptanz im gesamten maritimen Sektor.

Fallstudie 1: Hochleistungs-Yacht-Rümpfe

Projekt: Ein Yachthersteller versuchte, eine 60-Fuß-Yacht zu bauen, die Geschwindigkeit mit Kraftstoffeffizienz verband.

Herausforderung: Gewicht reduzieren, ohne die Stärke oder Seetüchtigkeit zu beeinträchtigen.

Lösung: Der Rumpf wurde unter Verwendung eines PVC -Schaumkerns (Divinycell H80) konstruiert, der zwischen Kohlefaserschichten eingeklemmt war.

Ergebnisse:

Das Gewicht verringerte sich im Vergleich zu herkömmlichen Glasfaserschmerzen um 25%.

Der Kraftstoffverbrauch sank bei der Geschwindigkeit der Kreuzung um 18%.

Verbesserte Stabilität und reduzierte Vibrationen verbesserten den Passagierkomfort.

Fallstudie 2: kommerzielle Fischereifahrzeuge

Projekt: Ein Schiffsbauer war bestrebt, seine Flottenflotte für Haltbarkeit und niedrigere Wartungskosten zu modernisieren.

Herausforderung: Korrosion aus Salzwasser und schwere Lasten verursachten häufig Reparaturen von Rumpf.

Lösung: PVC -Schaum (Klegecell) wurde im Deck- und Bulkhead -Panels verwendet, gepaart mit Vinylesterharz für zusätzliche chemische Resistenz.

Ergebnisse:

Die Wartungsintervalle verlängerten sich aufgrund der Korrosionsbeständigkeit um 40%.

Decks -Panels zeigten nach 5 Jahren Betrieb keine Anzeichen für den Eindringen von Wasser.

Die Besatzung berichtete über einen verringerten Geräuschpegel während des Betriebs.

Technische Anwendungen: Wenn PVC -Schaum leuchtet

Rumpf- und Deckkerne: Bietet Steifheit und Aufprallfestigkeit.

Schotter und Partitionen: Leicht und dennoch tragend.

Überbauten: Reduziert das oberste Gewicht für eine bessere Balance.

Benutzerdefinierte Komponenten: Wird für Radarbögen, Sitzplätze und Innenpaneele verwendet.

Die Zukunft des PVC -Schaums in der Marine Engineering

Wenn Hybrid- und Elektroboote an Popularität gewinnen, spielen leichte Materialien wie PVC -Schaum eine entscheidende Rolle bei der Maximierung der Energieeffizienz. Fortschritte in feuerretillanten Formulierungen und biobasierten PVC-Schäumen stehen ebenfalls am Horizont und gehen von Sicherheits- und Umweltproblemen aus.

Abschluss

PVC -Schaum ist kein Nischenmaterial mehr - es ist ein Eckpfeiler des modernen Bootsgebäudes. Von Luxusyachten bis hin zu robusten Fischereifahrzeugen macht seine Mischung aus Kraft, Gewichtsersparnis und Anpassungsfähigkeit es unverzichtbar. Da die Nachhaltigkeit nicht verhandelbar wird, wird die Recyclability und Langlebigkeit von PVC Foam in der Zukunft der Meeresbranche weiterhin über Wasser bleiben.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча